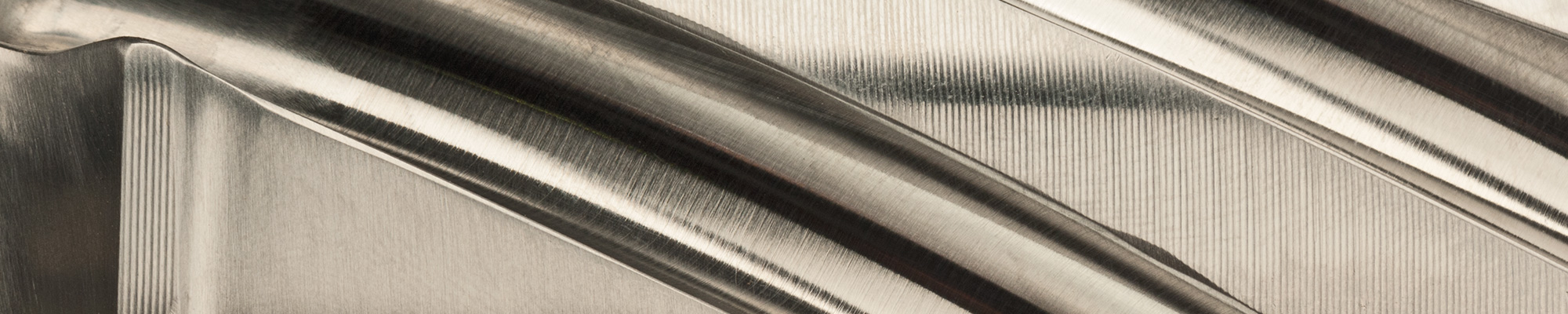

Für die galvanische Hartverchromung von Werkstücken stehen sieben stationäre Bäder zur Verfügung. Das größte Bad fasst 700 x 1.400 mm bei einer Länge von 7.200 mm. In ihm werden überwiegend lange Walzen, Schnecken oder Platten beschichtet.

Für Werkstücke, die nicht in unsere stationären Bäder passen bieten

wir auf Anfrage die Möglichkeit mit mobilen Bädern in Sondergrößen

zu arbeiten. Dies erlaubt uns, auch auf spezielle Kundenwünsche einzugehen.

Sprechen Sie uns an - wir beraten Sie gerne!

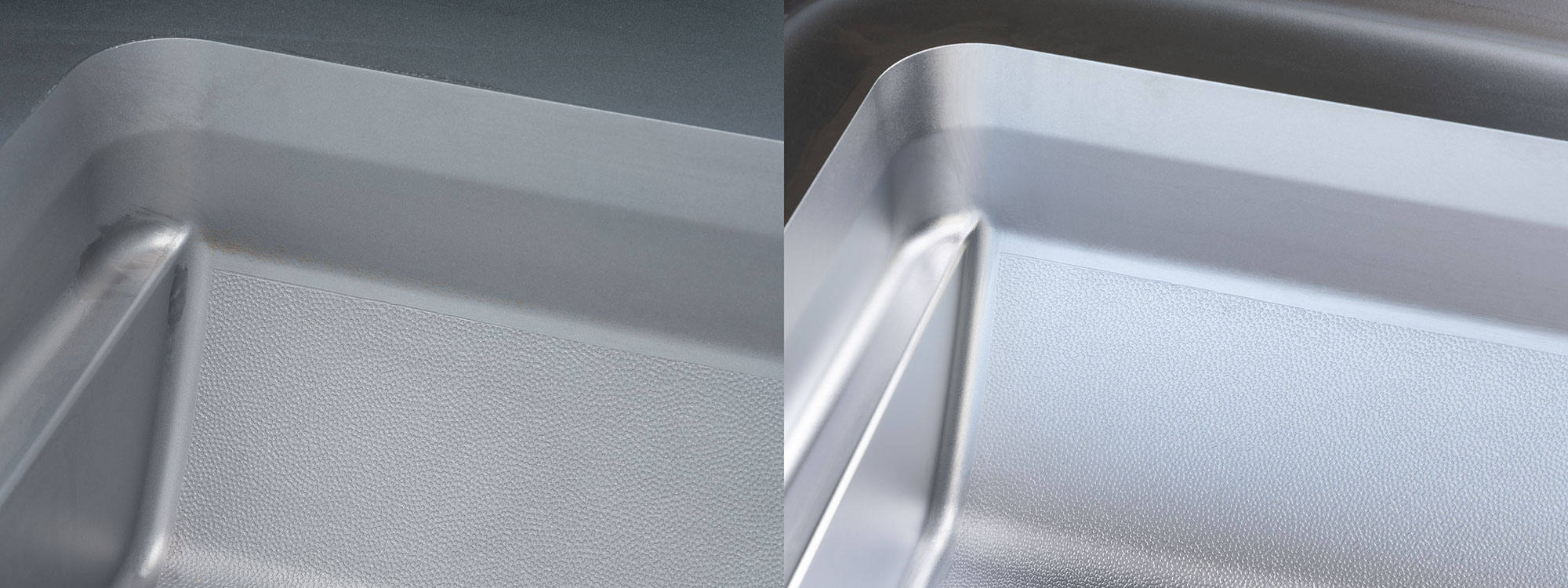

Details: links vor der Verchromung / rechts die verchromte Form

Diese Art kommt immer dann zur Anwendung, wenn es lediglich um

einen Schutz gegen Korrosion oder Verschleiß geht ohne Einhaltung

von Toleranzen. Die jeweiligen Auflagen werden bestimmt durch den

Verwendungszweck.

5 - 15 µm Chromauflage

für Teile, die einer geringen mechanischen

Beanspruchung ausgesetzt und in einer trockenen Atmosphäre eingesetzt

werden und zugleich optisch besser aussehen sollen. Ausserdem finden

diese Auflagen Anwendung bei Maschinenteilen (z. B. Schnecken und Zylindern),

die nur teilweise nitriert werden sollen: sie verhindern an den mit Chrom

behafteten Stellen eine Nitrierung.

Bei einer Chromauflage von 20 - 50 µm ist die Schutzwirkung auch bei

starker mechanischer Beanspruchung gewährleistet, und die Korrosionsbeständigkeit

ist wesentlich besser. Diese Auflagen finden Anwendung bei Naßteilen

(z. B. Granulatmaschinenteilen, im Schiffbau usw.) oder Maschinenteilen, die

einer dauernden mechanischen Belastung ausgesetzt sind.

Chromauflagen oberhalb dieser Werte finden ohne Nacharbeit Anwendung in der

Steinindustrie, z. B. Formen für Hohlblocksteine, Bordsteine, Platten usw.

Die Chromauflagen betragen hierbei ca. 200 µm.

Wie diese Benennung schon aussagt, wird hierbei die Chromschicht auf der Werkstücksoberfläche gleichmäßig dick und so glatt abgeschieden, dass die Werte nach der Verchromung im vorgeschriebenen Toleranzbereich liegen und ohne mechanische Nacharbeit eingebaut werden können. Die gängigsten Chromauflagen liegen bei 20 - 30 µm, wobei auch kleine Toleranzen eingehalten werden können.

Die maximale Schichtdicke liegt nach unserer Erfahrung bei 50 µm, jedoch müßte uns hier entweder eine Toleranz bis ca. 30% zur Verfügung stehen oder die Geometrie der Werkstücke sehr günstig sein, um entsprechende Vorrichtungen anbringen zu können.

Die Maß-Hartverchromung erspart das nachträgliche Schleifen, so dass

trotz Mehrkosten für erforderliche Einrichtungen und Vorrichtungen

diesem Verfahren der Vorzug gegeben wird, insbesondere bei größeren

Stückzahlen.

Die Übermaß-Hartverchromung für anschließende mechanische Fertigbearbeitung durch Schleifen kann je nach Beanspruchung und Verwendungszweck in relativ dicken Schichten hergestellt werden, zuzüglich der erforderlichen Schleifzugabe. Außer Schleifen, Honen und Polieren sind bei Hartchromschichten keine anderen spanabhebenden Bearbeitungen möglich.

Oberflächen, die aus verschleißtechnischen Gründen, aus wirtschaftlichen Gründen oder aus Gründen einer vorgeschriebenen hohen Maßgenauigkeit eine dickere Verchromung erfordern, werden mit Übermaß hartverchromt und anschließend fertig bearbeitet.

Werkstücke, die mit Materialfehlern bzw. Bearbeitungsfehlern am Grundmaterial behaftet sind, werden in der Regel durch Schweißen oder örtliches Aufchromen ausgebessert und anschließend mit einer dickeren Schicht verchromt. Diese zusätzlichen Arbeiten verursachen allerdings erhebliche Kosten.

Durch das nachträgliche Fertigschleifen wird eine Oberfläche

erzielt, die frei von Fehlern ist. Auf diese Weise lassen sich

auch Materialien trotz fehlerhafter Oberfläche einsetzen.

Die Reparaturverchromung kommt bei beschädigten Werkstücken zur Anwendung, bei denen Schadstellen auf ein Endmaß aufgechromt werden sollen. Im Anschluß erfolgt in der Regel eine mechanische Fertigbearbeitung durch Schleifen. Außer Schleifen, Honen und Polieren sind bei Hartchromschichten keine anderen spanabhebenden Bearbeitungen möglich.

Beim Schichtaufbau ist zu Beachten, dass je höher der Aufbau wird, desto

anfälliger ist die Verchromung gegenüber mechanischer Belastungen.

Nach Abschluß einer langen Versuchsreihe sind wir seit einigen Jahren auch in der Lage, eine Mehrschicht-Hartverchromung durchzufahren.

Diese Art der Hartverchromung findet in erster Linie Anwendung bei Werkstücken, die erhöhten Temperaturen und einer eigenen Verformung während des Arbeitsprozesses ausgesetzt sind (z.B. Breitschlitzwerkzeug mit fester Lippe). Außerdem wird hierbei eine größere Korrosionsbeständigkeit erreicht.

Diese Eigenschaften werden dadurch erzielt, dass mindestens zwei in Härte und Struktur unterschiedliche Hartchromschichten aufgetragen werden. Auf die weichere Grundschicht wird mindestens eine zweite Hartchromschicht aufgetragen. Hierdurch wird eine Rißbildung in der Hartchromschicht, die durch einen größeren Ausdehnungskoeffizienten des Grundmaterials bei erhöhten Temperaturen leicht auftreten kann, weitestgehend ausgeschaltet.

Neben vielen anderen Anwendungen der Mehrschicht-Hartverchromung

sind unter anderem Werkzeuge (z.B. Walzen) für die PVC-Herstellung hierfür typisch.

Beim Herstellungsprozeß von PVC kann Salzsäure an die produktberührten Werkzeuge

gelangen und die Hartchromschicht angreifen. Durch einen mehrschichtigen Chromaufbau

kommt nur die oberste Schicht mit der Salzsäure in Kontakt und die unteren Schichten

bleiben weitestgehend geschützt. Dadurch entstehen deutlich längere Standzeiten

der Werkzeuge.

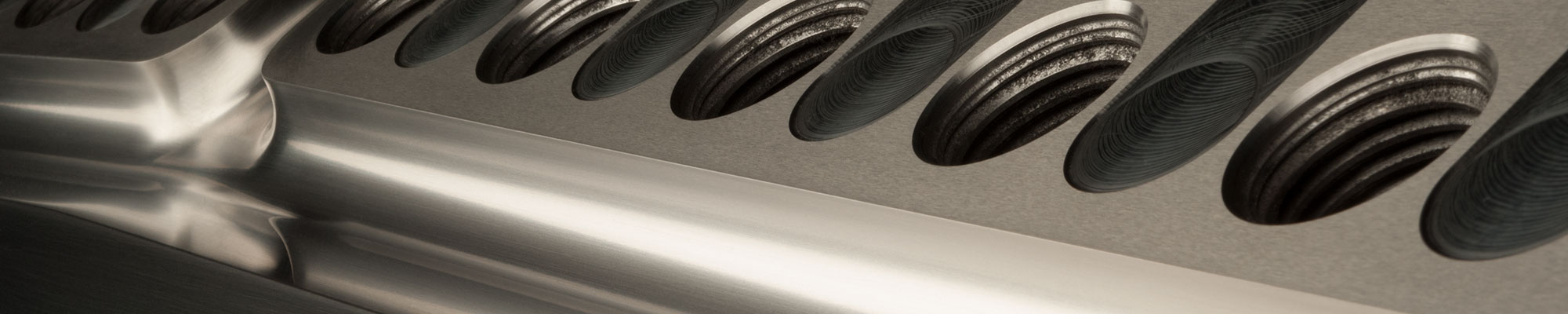

Hierbei werden die Werkstücke vor dem Hartverchromen durch

Sandstrahlen strukturiert. Die Struktur der Oberfläche kann

je nach Wunsch und Bedarf durch Strahlgut geprägt werden.

Diese Art der Hartverchromung ist nur bedingt einzusetzen,

da durch das Sandstrahlen die Spitzenbildung entsteht.

Die Hartverchromung findet seit Jahrzehnten in der Industrie einen breiten Anwendungsraum. Je nach Beanspruchung mechanischer oder chemischer Art der verchromten Werkstücke liegen in der Regel die Chromschichten zwischen 5 und 500 µm. Es ist jedoch unter bestimmten Voraussetzungen und je nach Bedarf (z.B. bei Reparaturen von Lagerstellen) möglich, diese Chromschichten in höheren Stärken aufzutragen.

Hierbei wird in den meisten Fällen eine mechanische Zwischenarbeit nötig. Bei Werkstücken, die einer großen Stoß- und Druckbelastung ausgesetzt sind, sollte das Grundmaterial eine entsprechende Festigkeit und Härte aufweisen, um das Eindrücken der Hartchromschicht zu vermeiden. Ferner ist es auf vielen Gebieten möglich, anstelle von teuren, hochlegierten Stählen einfach Einsatzstähle zu verwenden.

Grundsätzlich ist es möglich, auf fast alle Metalle Hartchromschichten aufzutragen. Um jedoch eine gute Haftbarkeit gewährleisten zu können, ist es unbedingt erforderlich, die Zusammensetzung des Grundmaterials zu kennen. Diese physikalischen Eigenschaften sollten uns insbesondere bei hochlegierten Stählen, Edelstählen, Guß- und NE-Metallen bei Anfragen oder Aufträgen unbedingt mitgeteilt werden. Bei Stählen jeglicher Art spielt es keine Rolle, ob diese gehärtet sind oder nicht; wir müssen es nur wissen, damit eine entsprechende Vorbehandlung vorgenommen werden kann. Dagegen sind hochlegierte Wolframstähle sowie Hartmetalle nicht geeignet zum Hartverchromen. Ebenfalls treten bei nitrierten Stählen sehr oft Schwierigkeiten auf die sich aber bei glatten Teilen verhältnismäßig leicht lösen lassen, indem man die obere Nitridschicht durch Schleifen oder starkes Polieren entfernt.

Bei profilierten Teilen (z. B. Extruderschnecken) bedarf es einer exakten

Bandschleifarbeit, um auch in den Radien diese Nitridschicht zu beseitigen.

Nach einer einwandfreien Bearbeitung in dieser Hinsicht lassen sich auch Gas-

oder ionitrierte Stähle hartverchromen.

Bei der Bearbeitung und Vorbehandlung aller Werkstücke, die hartverchromt werden, kann als Faustregel gelten: die gewünschte Oberflächengüte muss vor dem Hartverchromen vorhanden sein.

Hierbei sind eine Reihe von Faktoren zu beachten. Wir nennen die Wichtigsten. Das zu verchromende Material muss zumindest metallisch sauber sein und nicht mit Fremdstoffen, wie Kunststoff oder sonst schwer löslichen Stoffen behaftet sein. Hohlkörper müssen frei von Öl oder sonstigen Mineralien sein.

Materialfehler durch Poren, Lunker, Kratzer, Risse und alle anderen Unebenheiten werden nicht, wie oft angenommen, durch eine Hartchromschicht eingeebnet, sondern bauen auf bzw. ab, insbesondere bei höheren Chromauflagen.

Bei Werkstücken, die vor dem Hartverchromen vorgeschliffen werden, sollte eine Rauhtiefe von Rt 2 - 3 µm angestrebt werden. Hier ist besonders zu beachten, dass bei dem Vorschleifprozeß keine Überhitzung und somit eine Zerstörung der Oberfläche entsteht. Sie verhindert sehr oft die Bindung zwischen Grundmaterial und Chromschicht. Zusammenfassend möchten wir noch einmal betonen: je glatter die Oberflächen, um so besser der Gefügeaufbau der Chromschicht.

Auch in konstruktiver und technischer Hinsicht sollten einige der wichtigsten

Hinweise gegeben werden:

Von allen galvanischen Bädern hat das Chrombad die schlechteste Tiefenstreuung.

Dieses wirkt sich dahin aus, dass sich bei stark profilierten Gegenständen

unterschiedliche Chromauflagen niederschlagen.

Grundsätzlich läßt sich hierzu sagen:

An allen erhabenen und scharfkantigen Stellen scheidet sich viel mehr Chrom

ab als an Vertiefungen. Dieser Schichtdickenunterschied steigt mit

zunehmender Chromauflage.

Da im allgemeinen bei der Hartverchromung ein möglichst gleichmäßiger Niederschlag angestrebt wird, sollten hier die Konstruktion und die Galvanik eng zusammenarbeiten. Man sollte nach Möglichkeit schon von der Konstruktion her die Geometrie der zu verchromenden Werkstücke beachten und entsprechend planen.

Die Werkstücke sollten an allen zu verchromenden und zu bearbeitenden Stellen zugänglich sein. Sehr wichtig ist es zu prüfen, ob es vom technischen Ablauf her möglich ist, scharfe Kanten und Ecken zu vermeiden und statt dessen Rundungen bzw. Hohlkehlen anzubringen. Je größer die Radien, um so besser.

Bei Schweißnähten, die im Verchromungsbereich liegen, sollte darauf geachtet werden, dass diese poren-, risse- und lunkerfrei ausgeführt und durch mechanische Bearbeitung metallisch sauber sind. Werkstücke, die von der Verspannung oder vom Schweißen her eine große Eigenspannung aufweisen, müssen vor dem Hartverchromen spannungsfrei geglüht werden.